-

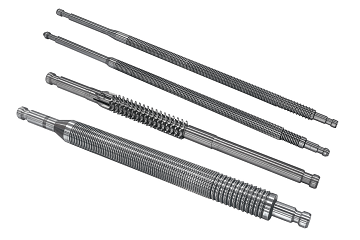

常用6542高速钢:花键拉刀、花键量规材料解析

常用6542高速钢:花键拉刀、花键量规材料解析在花键拉刀和花键量规的制作中,6542高速钢是备受青睐的材料。6542高速钢概述: 6452高速钢是钨钼系通用型高速钢的典型代表。相较于W18Cr4V,其在韧性与耐磨性方面表现出色,同时在硬度、红硬性及高温硬度上也不逊色。这种材料适合制造承受较大冲击力的

查看详情 -

拉刀的分类与特性剖析

拉刀的分类与特性剖析在汽车液压元件、航空航天领域以及工程机械的内齿加工过程中,拉刀凭借其多齿设计,实现了高精度与高效能的完美结合。依据拉刀的结构差异,可将其分为三种主要类型:组合式拉刀、整体式拉刀和装配式拉刀。组合式拉刀以其独特的模块化设计,不仅减少了材料的使用,还简化了制造流程。当拉刀的齿部出现磨

查看详情 -

拉孔加工表面缺陷成因分析与防治措施

拉孔加工表面缺陷成因分析与防治措施鳞刺产生鳞刺的主要原因是拉削过程中材料发生显著的塑性变形。改进措施包括:适当增大刀具前角,减小齿升量,选用具有优异润滑性能的切削液(推荐含氯的极压添加剂切削液)。对于硬度低于180HBS的工件材料(此硬度范围最易产生鳞刺),可通过预先热处理适当提高其硬度。这些方法均

查看详情 -

数控磨床故障诊断与维护实用手册

一、数控系统故障排查指南1.1 软件系统异常处理典型故障表现:程序执行中断参数报错提示系统死机现象处理步骤:查阅报警代码手册检查程序指令逻辑恢复备份参数设置必要时重装系统软件1.2 硬件系统故障处理常见故障部件:主控模块存储单元显示面板通信接口维修流程:执行系统自诊断检

查看详情 -

数控机床加工刀痕产生的关键因素剖析

数控机床加工刀痕产生的关键因素剖析一、刀痕概述及危害在数控机床加工过程中,退刀痕是一种常见的现象。对于部分加工孔而言,退刀痕的严重程度会直接影响发动机性能。以缸盖的水闷盖孔为例,若其孔壁在最终加工后出现贯穿的刀痕,待水门盖压装完成,密封效果将大打折扣,进而引发漏水风险等诸多问题。由此可见,加工孔一旦

查看详情 -

数控铣削加工实用指南

数控铣削加工参数优化实用指南核心加工参数配置数控铣削加工需要重点把控四大关键参数:主轴转速设定、进给速度调整、切削深度控制以及切削宽度选择。这些参数必须系统配合,才能实现加工效率、加工精度和刀具经济性的最佳平衡。参数设定基本原则主轴转速选择需综合考虑刀具材质和工件特性,通常硬质合金刀具可选用较高转速

查看详情 -

数控铣削加工参数优化技术指南

数控铣削加工参数优化技术指南1. 加工参数体系数控铣削的核心参数包括主轴转速、进给速度、背吃刀量和径向切宽。这些参数需要相互协调,确保加工效率、质量和刀具寿命的平衡。2. 参数确定原则主轴转速:根据刀具材料和工件材料选择合适范围,硬质合金刀具通常比高速钢刀具允许更高转速。进给速度:粗加工用较高速度,

查看详情 -

磨削裂纹成因分析及综合防治技术规范

磨削裂纹成因分析及综合防治技术规范裂纹形貌特征分布特征:呈离散点状分布,单点尺寸0.1-0.5mm深度范围:50-250μm(需通过金相切片确认)检测方法:优先选用磁粉探伤(ASTM E709)或白光干涉仪产生机理分析(1)应力三重效应机械应力:磨削力引发的表层塑性变形热应力:局部温升800℃导致的

查看详情 -

数控机床系统化维护保养规范

数控机床系统化维护保养规范机械系统保养(1)运动部件维护执行全行程轴运动(X/Y/Z/A/B轴),确保导轨与丝杠表面形成完整润滑膜各轴归零定位,辅助机构复位(刀塔/刀库定位于1号工位,尾座/机械臂回归零点)核心部件养护(1)主轴系统保养操作规范:必须卸除刀柄后进行维护作业清洁流程:使用专用无纺布清洁

查看详情 -

高压水射流技术在金属刀具清洁处理中的创新应用研究

《高压水射流技术在金属刀具清洁处理中的创新应用研究》技术背景与行业需求在金属刀具加工领域,氧化污染是影响产品质量的重要问题。制造过程中暴露于空气中的金属表面会自然形成氧化层,若缺乏有效的清洁手段,这些初生氧化物会逐渐转化为黄褐色铁锈,不仅影响产品外观品质,更会显著降低切削性能和使用寿命。传统清洁方法

查看详情 -

刀具涂层表面处理技术发展报告

刀具涂层表面处理技术发展报告一、行业技术发展现状日本刀具制造企业通过持续技术创新,在涂层刀具领域已确立全球领先地位。以三菱材料为代表的日系厂商,其涂层刀具产品在国际市场的占有率已突破60%。现代可转位刀片中,采用涂层技术的比例高达75%以上,通过优化涂层结构实现了耐磨性与韧性的最佳平衡。二、关键技术

查看详情 -

加工中心精度检测与维护技术指南

加工中心精度检测与维护技术指南一、标准试件检测规范试件定位要求试件应精确安装在X轴行程中点位置,允许偏差不超过±0.01mm。Y轴和Z轴的定位需考虑刀具悬伸长度,建议悬伸比控制在3:1至5:1之间。特殊定位要求需在技术协议中明确标注具体坐标参数。装夹技术规范夹具安装面平面度误差应控制在0.005mm

查看详情 -

数控机床刀具新材料应用技术报告

数控机床刀具新材料应用技术报告一、数控刀具的核心性能要求现代数控机床刀具系统具有标准化、模块化特征,其核心性能指标包括:机械性能:抗弯强度≥4000MPa,弹性模量≥500GPa精度指标:重复定位精度≤0.005mm切削性能:最高耐受线速度达800m/min(硬质合金刀具)适配性能:支持HSK、CA

查看详情 -

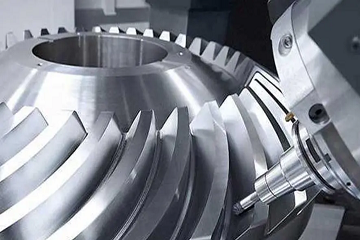

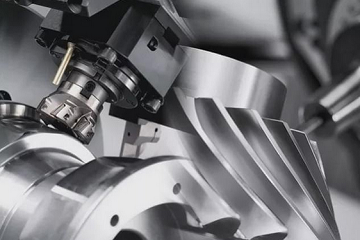

机械齿轮加工工艺技术发展报告

机械齿轮加工工艺技术发展报告一、机械齿轮技术发展沿革机械齿轮作为机械传动系统的核心元件,其发展历程可追溯至公元前400年的青铜器时代。工业革命时期齿轮技术取得重大突破,20世纪以来随着材料科学与制造工艺的进步,现代齿轮已发展出包括渐开线齿轮、摆线齿轮、锥齿轮等在内的完整体系。按结构特征可分为外齿轮、

查看详情

最新资讯

-

2025-07-14 花键拉刀的组成部分

花键拉刀的组成部分花键拉刀通常由以下九个主要部分构成,其设计在满足特殊异形工件或特定要求的情况下,与大部分内孔拉刀类似。一、前柄前柄主要功能是用于夹持拉刀,并传递动力。其设计和尺寸通常遵循 GB/T 3832.1--3832.2 2004 标准。二、颈部颈部是连接柄部与过渡锥的部分,其直径与柄部相同

-

2025-07-11 常用6542高速钢:花键拉刀、花键量规材料解析

常用6542高速钢:花键拉刀、花键量规材料解析在花键拉刀和花键量规的制作中,6542高速钢是备受青睐的材料。6542高速钢概述: 6452高速钢是钨钼系通用型高速钢的典型代表。相较于W18Cr4V,其在韧性与耐磨性方面表现出色,同时在硬度、红硬性及高温硬度上也不逊色。这种材料适合制造承受较大冲击力的