-

-

-

-

-

-

渐开线齿轮根切及变位齿轮的特点

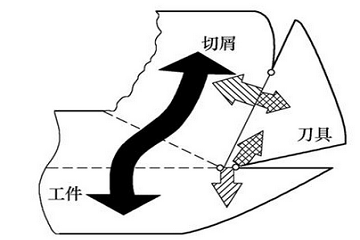

用范成法加工齿轮,当加工好的渐开线齿廓又被切掉的现象时称为根切现象。原因:刀具的齿顶线与啮合线的交点超过了被切齿轮的啮合极限点,刀具齿顶线超过啮合极限点的原因是被加工齿轮的齿数过少,压力角过小,齿顶高系数过大。

查看详情 -

最新资讯

-

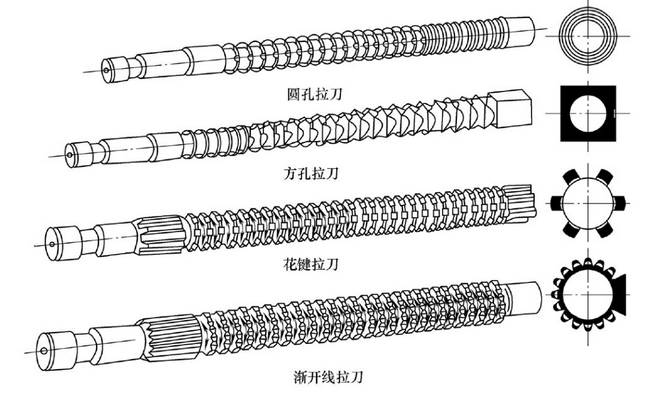

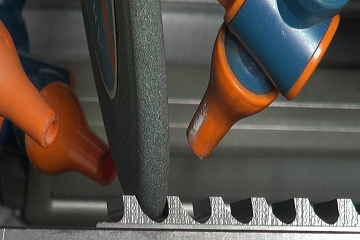

2025-04-24 拉刀技术特性与分类解析

刀具类型划分,核心优势,模块化设计实现材料节约与制造简化,维护特性,支持局部吃端更换,降低使用成本。整体式拉刀,结构特征,高速钢一体化成型,适用范围,中小型工件精密加工。装配式拉刀,构造特点,模块化拼接结构,应用领域,大尺寸工件及硬质合金刀具组配。切削机理特性,采用梯度齿高设计原理,后置刀齿较前置刀齿具有0.005-0.015mm级差高度,通过连续层切实现材料去除。加工过程中保持恒定线速度,完成粗加工至精加工全流程。

-

2025-04-21 刀具深冷处理规范

深冷处理是针对淬火后残留奥氏体组织的强化工艺。当马氏体转变中支点低于0℃时,通过将淬火工件至于低温介质或制冷设备中实现深度冷却,促使参与奥氏体向马氏体转化,从而提升材料性能,